连铸工艺生产的高韧性大厚度耐热钢板14Cr1MoR(H)

来源: 中国金属学会 发布时间:2024-07-11

一、研究的背景与问题

随着全球经济的大发展,煤气化炉技术更是快速的得到发展。然而设备的制造限制了行业的发展,同时由于地域、环境等因素的多样性,对材料低温韧性提出了更高要求;14Cr1MoR(H)作为中高温压力容器用钢,使用温度一般≤500℃,主要用于制造气化炉、反应器、甲烷化装置等煤化工设备。近年来,随着天然气等清洁能源需求的不断增加,煤制气、煤制油行业也进入快速发展期,对煤化工设备的高参数化、大型化提出了更高的要求,尤其是对制造设备所需钢板的厚度、心部低温冲击性能以及模焊工艺的要求不断提高。

当前国内外主要采用模铸钢锭或电渣锭工艺生产超大规格高品质能源用钢板,效率低、能耗大、成本高,工艺技术落后,严重制约着高端装备制造业的发展。与模铸相比,连铸具有机时产量高、轧钢成材率高、加热时间短、煤气消耗低、生产周期短的优点,国内外钢铁企业一直致力于连铸代替模铸工艺技术的开发。在该技术开发过程中,有三个技术难题。第一,超大厚度连铸装备与工艺开发是连铸代替模铸的关键技术瓶颈,国内虽已有420mm直弧形板坯连铸机应用,但其应用效果不理想。开发450mm连铸装备与工艺技术仍存在巨大技术瓶颈。第二,连铸坯轧制特厚板时,压缩比明显低于模铸,中心组织易粗大,心部缺陷难以弥合,心部性能稳定性难以保证。第三,超大规格高品质能源用钢产业化推广应用难度极大。连铸代替模铸工艺技术不够成熟,质量可靠性不过关,不能够满足项目要求,无法实现产业化推广应用。

近年来我国钢铁行业迅猛发展,兴澄不断引进先进连铸生产设备,持续开展了连铸坯生产厚板的工艺技术开发和实践探索,中厚板制造装备及工艺技术实现了跨越式发展,为进一步探索连铸代替模铸工艺生产超大规格高品质能源用钢板奠定了良好基础。

二、解决问题的思路与技术方案

1、解决问题的思路

为实现连铸工艺生产厚度100~150mm的高韧性耐热钢板14Cr1MoR(H),本项目在共性技术的基础上,围绕低温韧性和高温模拟焊后性能,针对三项关键技术进行研发:(1)高纯净钢冶炼工艺和特厚连铸坯高均质控制技术,重点针对P、S、As、Sb、Sn以及H、O、N等有害元素进行全流程控制,高纯净钢冶炼;(2)特厚板心部低温韧性调控工艺技术,解决特厚钢板心部低温韧性波动大、韧脆转变温度高的技术难题,从轧制和热处理工艺两方面开展低温韧性调控攻关,通过正火(水冷)充分固溶合金元素和碳化物细化晶粒,再经过组织配分处理调控铁素体和贝氏体比例获得双相组织,回火后获得晶粒细小均匀的贝氏体和少量铁素体组织,钢板具有优异的心部低温冲击韧性;(3)最佳模拟焊后热处理工艺技术,对相同模焊温度、不同模焊时间条件下,钢中析出相的变化规律进行深入研究,并提出适合厚度100~150mm的高韧性耐热钢板14Cr1MoR(H)的最佳模焊制度。

2、技术方案

(1)高纯净钢冶炼工艺和特厚连铸坯高均质控制技术

根据钢板性能要求和成分设计情况,冶炼工艺主要保证能够准确、稳定的获得所设计成分,并尽可能降低有害元素含量、提高钢水纯净度;连铸过程主要是保证产出中心偏析小、中心致密的坯料,通过全过程保护浇注、小过热度、匀拉伸、轻压下等工艺,实现 450mm厚连铸坯的中心偏析不低于B0.5,中心疏松优于0.5的要求。为此,确定的连铸工艺生产的高韧性大厚度耐热钢板14Cr1MoR(H)的冶炼工艺流程为:高炉铁水→铁水预处理→BOF冶炼→LF精炼→RH精炼→连铸→铸坯缓冷、检查清理。厚板坯轧制方面,主要是通过冷坯装炉、坯料缓慢均匀升温、坯料加热保证高的心部温度、大轧制力使坯料充分变形从而得到具有精确的轧制尺寸、优良的表面质量及均匀、致密内部质量的钢板。同时为保证钢板具有良好的强韧性匹配及性能稳定性,选择合理的热处理工艺和切割方式尤其关键。

(2)特厚板心部低温韧性调控工艺技术

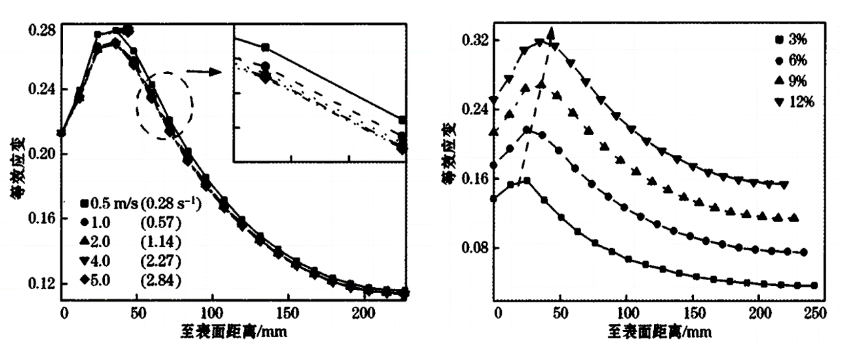

生产特厚板时,如采用常规工艺轧制,由于压缩比小,使得变形渗透差,导致钢板内部致密度、组织和性能均匀性差。由图1可以发现,随着轧制速度的增加,等效应变逐渐减小,较大的轧制速度不利于变形向坯料心部传递。随着压下量增加,厚度方向的最大等效应变向坯料心部移动,有利于变形向坯料心部传递。所以,低速轧制、大压下量有利于变形向坯料心部渗入,更大程度的改善钢板厚度方向变形的不均匀性。

图1 不同轧制速率和不同压下量下钢板的变形应变

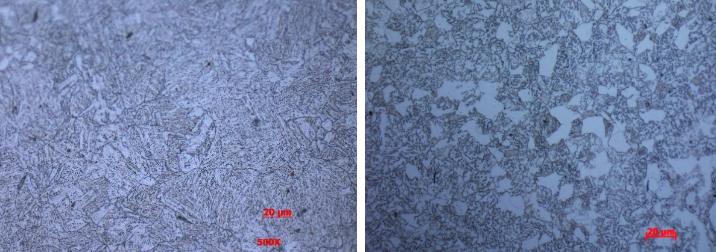

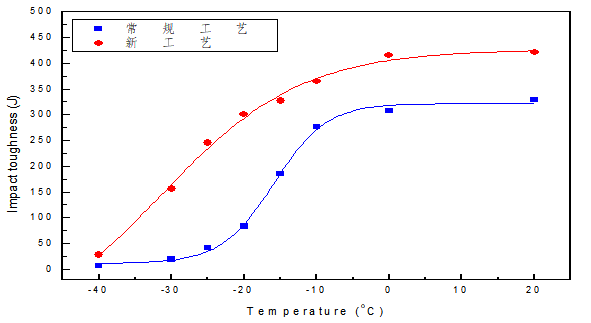

采用常规正火(快冷)+回火工艺,因淬透性不足,钢板心部组织中出现大尺寸不均匀贝氏体组织和混晶,严重制约了心部低温冲击性能。对厚度138mm的钢板采用正火(水冷)+组织配分处理+回火热处理技术,通过正火(水冷)充分固溶合金元素和碳化物细化晶粒,再经过组织配分处理调控铁素体和贝氏体比例获得双相组织,回火后获得晶粒细小均匀的贝氏体和少量铁素体组织,钢板心部低温冲击韧性显著提升。如图2所示,与常规工艺生产40μm大尺寸晶粒相比,新工艺晶粒尺寸均在20μm以内,且大小均匀,没有混晶。不同于常规工艺,新工艺由于采用了组织配分处理,出现了一定量的铁素体组织,这对于提高钢板心部的韧性是极为有利的。图3表明常规工艺韧脆转变温度50%FATT为-16℃,新工艺韧脆转变温度50%FATT为-28℃。

(a)常规工艺:淬火+回火 (b)新工艺:淬火+组织配分处理+回火

图2 钢板组织对比(厚度138mm)

图3 钢板韧脆转变温度曲线(厚度138mm)

(3)最佳模拟焊后热处理工艺技术

钢板焊接完成后进入加热炉进行热处理是压力容器制造过程中必不可少的关键工序,对钢板的使用性能产生重要影响,因此选择合理的模拟焊后热处理(SPWHT)制度至关重要。图4为交货态以及试样模焊后钢板1/2厚度扫描电镜(SEM)组织,组织为回火索氏体,晶粒尺寸细小、均匀,模焊后碳化物在晶界聚集、长大。

(a)交货态;(b)SPWHT1;(c)SPWHT2;(d)SPWHT3;(e)SPWHT4

图4 不同模焊状态下1/2厚度处钢板SEM显微组织

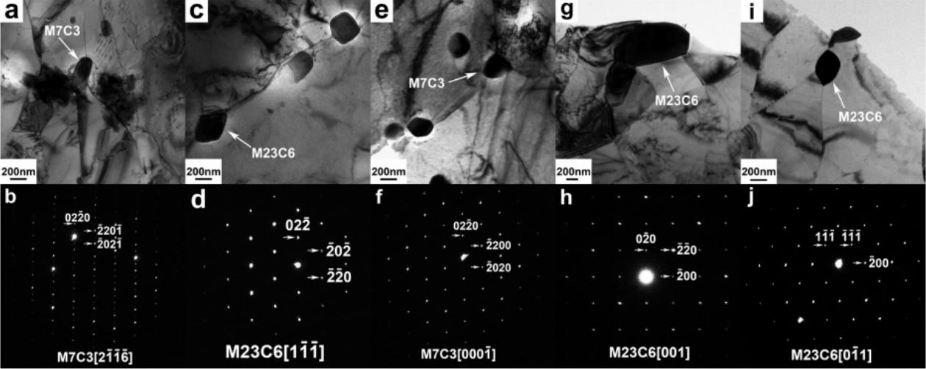

图5是交货态和模焊态钢板1/2厚度处的碳化物透射电镜(TEM)形貌,由图可知,交货态试样中碳化物主要为棒状、其中长轴约445-530nm,短轴约100-225nm,沿晶界分布;模焊态试样中碳化物发生团聚长大,尺寸变大,聚集到晶界处,并且模焊时间在超过24小时后,最大尺寸超过1μm。晶界上尺寸超过1μm的碳化物将严重降低冲击韧性,结合用户实际需求、钢板性能变化和碳化物析出规律,提出厚度120mm以上连铸坯生产的14Cr1MoR钢板热处理工艺采用淬火+组织配分处理+回火的解决方案。

图5 不同状态14Cr1MoR钢板在1/2厚度处碳化物的明场像及选区电子衍射花样

交货态:(a)M7C3形貌,(b)M7C3电子衍射花样;SPWHT1态:(c)M23C6形貌,(d)M23C6电子衍射花样;SPWHT2态:(e)M7C3形貌,(f)M7C3电子衍射花样;SPWHT3态:(g)M23C6形貌,(h)M23C6电子衍射花样;SPWHT4态:(i)M23C6形貌,(j)M23C6电子衍射花样

三、主要创新性成果

本项目通过江苏省工业和信息化厅组织召开的新产品鉴定,鉴定委员会认为该产品达到了国际领先水平。其主要创新性成果如下:

(1)自主开发的高质量特厚板坯的连铸凝固成型、低压缩比高变形渗透轧制、特厚板心部低温韧性调控热处理等系列核心技术,解决了超大规格钢板变形渗透差、厚度方向组织不均匀、心部性能不稳定的技术难题。

产品化学成分均匀,P、S等有害元素 Sn、Sb、As 等残余元素控制严格,回火脆化系数(J系数)控制在≤80,远远满足国内外标准要求。

(2)研制出高韧性的承压设备用特厚耐热钢板,150mm厚钢板心部-20℃冲击吸收能量≥100J。

采用特厚板芯部低温韧性调控工艺技术生产的钢板,以粒状贝氏体和弥散分布的细小碳化物组织为主,室温强度适中、高温性能稳定、晶粒均匀细小、抗层状撕裂性能良好、低温韧性优异,心部冲击温度 -20 ℃ 时吸收能量仍满足 ≥ 100 J的要求。

四、应用情况与效果

根据连铸坯工艺生产大厚度高韧性耐热钢板14Cr1MoR(H)试制计划,从2019年06月份开始,与用户交流使用需求,签订试订单,并按制定的技术措施和工艺方案进行试生产。2019年06月至2023年08月,已完成生产及交付客户22100吨,累计实现销售收入约为2.06亿元,具有很高的经济效益。

批量生产的钢板主要应用于多项项目气化炉、航天炉、甲醇合成塔、焦炭塔、氨合成塔、换热器、变换炉等的制造;钢板交货态常温拉伸抗拉强度和屈服强度均有60MPa以上的余量、-20℃低温冲击吸收能量实测值均在170J以上,表面硬度≤210HBW,Z向拉伸断面收缩率≥60%,说明钢板厚度方向抗层状撕裂性能良好。钢板试样模焊态抗拉强度相对稳定,降幅较小,模焊后抗拉强度富余量在40MPa以上,屈服强度余量在45MPa以上,-20℃冲击性能相对交货态性能降低在50J左右,均值皆满足≥120J; 批量生产数据统计结果表明,钢板心部冲击韧性优异,强度、硬度水平适中,Z向性能优良,细晶粒钢,钢质纯净,客户复验性能与出厂检验性能无明显区别,证明钢板性能均匀、稳定完全满足用户加工及使用性能要求。

本项目独创的“高质量特厚连铸板坯的凝固成型技术”、“低压缩比高变形渗透轧制技术”、“特厚板心部低温韧性调控热处理技术”等系列核心技术,解决了特厚板坯连铸表面裂纹及中心疏松差,超大规格钢板变形渗透差、厚度方向组织不均匀、心部性能不稳定等的技术难题;为低合金高韧性大厚度钢板的开发提供了思路及解决方法,为我国钢铁行业特别是超大规格高品质中厚板行业的技术升级提供了范例,引领了具有特殊性能要求的超大规格低合金钢板制造技术的变革。

信息来源:中信特钢江阴兴澄特种钢铁有限公司

版权与免责声明

【1】本网站凡注明“学会秘书处”的所有作品,版权均属于四川省金属学会所有,未经书面授权,任何媒体、网站或个人不得转载、摘编或利用其它方式使用上述作品。已经本网站协议授权的媒体或网站,应在授权范围内使用上述作品,并注明“来源:四川省金属学会”。违者本网站将追究其相关法律责任。

【2】本网站凡注明“来源:XXX(非学会秘书处)”的作品,均转载自其它媒体,登载此作品出于传递更多信息之目的,不代表学会观点或证实其描述,不对其真实性负责。作品内容仅供参考,如转载稿件涉及版权等问题,请在两周内来电或来函与四川省金属学会联系。